Koniec z urywaniem kolumn !!!

Ileż to razy zdarzało

się, że na skutek uszkodzenia (zerwania) kolumny we wtryskarce dalsza praca była niemożliwa przez

długi okres. Zdarzenia te były tym bardziej uciążliwe, że niespodziewane. Przestój

maszyny

w oczekiwaniu na nową kolumnę, koszt zakupu nowej kolumny – same straty dla przetwórcy.... Teraz koniec z tym !!!

Produkowany przez firmę SCORPIO System Monitorowania Naprężeń Kolumn pozwoli skutecznie uniknąć takich kosztownych niespodzianek w przyszłości !!!

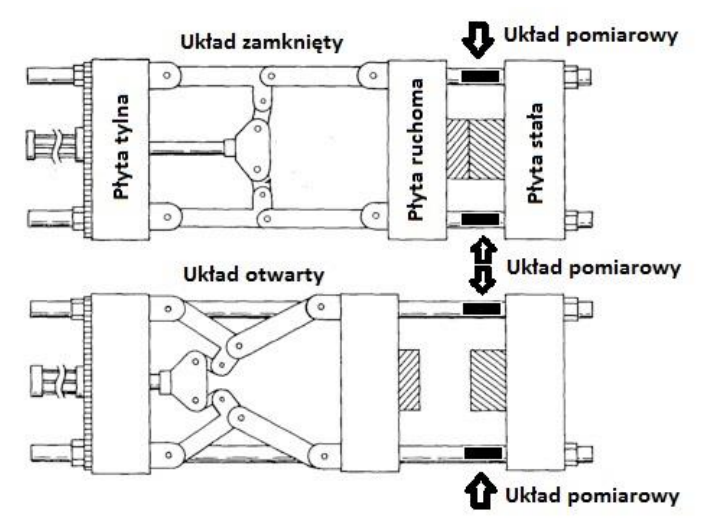

Zamek kolanowy wtryskarek (dla którego

głównie urządzenie jest przeznaczone) to klasyczny dźwigniowy układ mechaniczny.

W stanie

otwartym naprężenie na każdej z kolumn spinających układ jest zerowe. Przy zamykaniu naprężenie to narasta stopniowo w miarę zmiany położenia elementów dźwigni kolana, aż do osiągnięcia pełnej zadanej siły zamykającej formę. W prawidłowo wyregulowanym układzie siła ta

rozkłada się proporcjonalnie równo na każdą z czterech kolumn. W przypadku nieprawidłowym naprężenie

na każdej z kolumn będzie inne – w skrajnych przypadkach prowadzi to do

uszkodzenia/zerwania kolumny. Zadaniem oferowanego urządzenia jest wychwycenie wszelkich

nieprawidłowości mechanicznego układu zamykania i zapobieżenie jego uszkodzeniu poprzez ostrzeżenie

użytkownika.

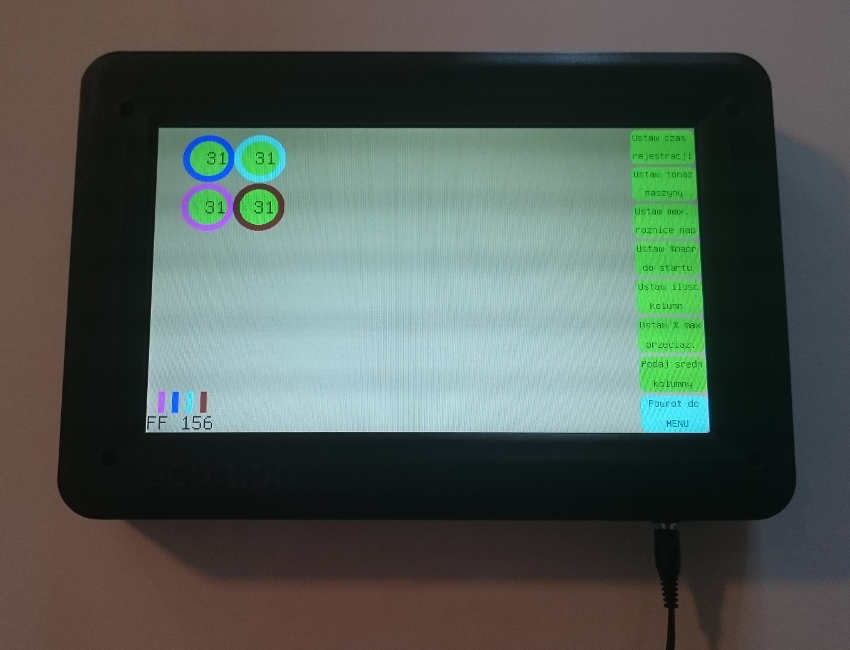

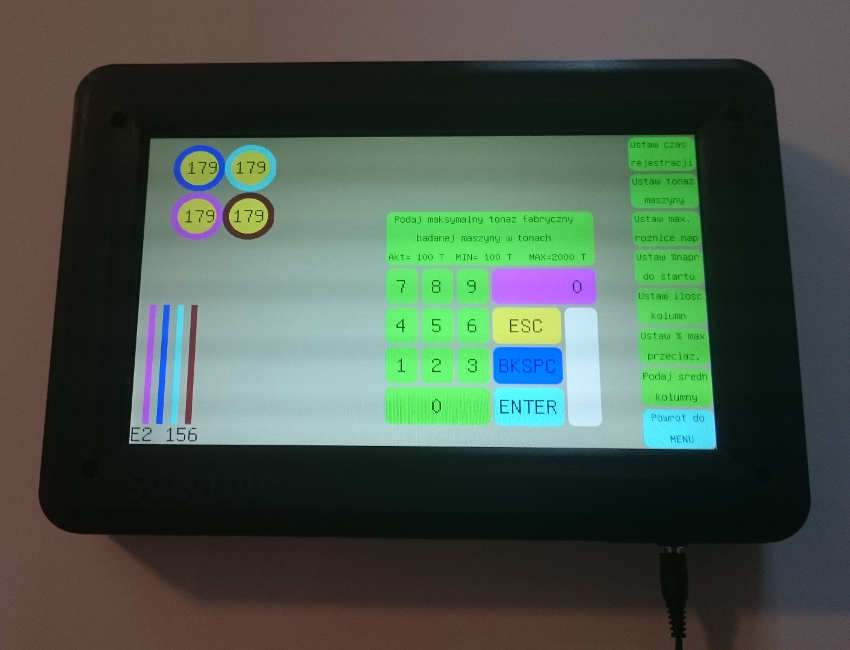

Urządzenie składa się z jednostki głównej oraz czterech

jednostek pomiarowych. Jednostka główna to centralny system procesorowy wyposażony w dotykowy ekran

LCD służący do sterowania pracą urządzenia oraz wizualizacji wyników jego pracy, układy pamięci

pozwalające na długoterminowe składowanie wielu wyników pomiarów, oraz układy komunikacji z każdą z

jednostek pomiarowych.

Jednostka pomiarowa składa się z tensometru trwale zamontowanego na

kolumnie maszyny (element pomiarowy), układu elektronicznego dokonującego pomiarów naprężeń zgodnie

z komendami z jednostki głównej, procesora przetwarzania danych pomiarowych oraz układu komunikacji

z jednostką główną.

Koncepcja urządzenia zakłada, że założone raz na daną maszynę, pracuje

ono cały czas nieustannie analizując naprężenia, a co za tym idzie zagrożenia dla kolumn. Urządzenie

samoczynnie synchronizuje się z maszyną podczas jej pracy w cyklu automatycznym lub półautomatycznym

i w sposób cykliczny rejestruje żądane parametry. W przypadku stwierdzenia nierównomierności

obciążenia kolumn przekraczającego zadany przez użytkownika zakres, urządzenie niezwłocznie

informuje wizualnie użytkownika o zaistniałej sytuacji: pojawienie się koloru czerwonego na

wyświetlaczu oznacza krytyczne przeciążenie przynajmniej jednej z kolumn.

Pojawienie się

koloru żółtego jest ostrzeżeniem o zbliżaniu się do przeciążeń krytycznych. Dzięki takiemu

rozwiązaniu można diagnozować system z daleka: nie są istotne

szczegóły informacji a pojawiający się kolor!!!

Funkcje urządzenia:

- nieustanne monitorowanie równomierności obciążenia kolumn

- pomiar siły zamykającej formę wraz z jej rozkładem na każdą z kolumn

- analiza przebiegu narastania naprężeń kolumn (wykres graficzny XY: polowy oraz liniowy)

- analiza wpływu procesu wtrysku na naprężenia kolumn

- możliwość regulacji mechanicznej układu zamykania w celu uzyskania równego rozłożenia obciążeń kolumn (naprężeń)

- możliwość identyfikacji nieprawidłowej mechanicznie formy (nierównoległej)

Dzięki takim funkcjom urządzenie praktycznie wyklucza

jakąkolwiek możliwość zerwania kolumny we wtryskarce. Ciągły monitoring oraz długoterminowe

składowanie wyników pomiarów umożliwia wychwycenie początków pojawienia się jakichkolwiek

nieprawidłowości w pracy układu zamykania.

Bardzo łatwe jest również dokonywanie

przez użytkownika samodzielnej regulacji mechanicznej układu zamykania

Ponadto, dzięki możliwości wizualizacji wpływu procesu wtrysku na naprężenia kolumn, możliwe jest uniknięcie uszkodzenia kolumn na skutek nieprawidłowego termicznego zbalansowania przepływu wtryskiwanego surowca podczas jego wtrysku do formy.

Zjawisko to bywa niezmiernie trudne do zaobserwowania, a jest wyjątkowo niebezpieczne dla układu zamykania.

Nieczęstym, choć

zdarzającym się przypadkiem, jest zainstalowanie formy o utraconej równoległości

płyt.

O ile forma taka (teoretycznie i w pewnych granicach) mogłaby produkować

wypraski, o tyle stanowi ona kolosalne zagrożenie dla układu zamykania maszyny: z definicji obciąża

kolumny nierównomiernie, i to w znacznym stopniu (powyżej progu bezpieczeństwa).

Nasze urządzenie pozwala na

wyregulowanie geometrii układu zamykania tak,

by można było bezpiecznie produkować na takiej formie

!!!

Cechy czyniące to

urządzenie wyjątkowym:

- pełna samodzielność działań – nie wymaga jakiejkolwiek współpracy z układem sterowania diagnozowanej maszyny (brak ingerencji w układ sterowania) – instalacja monitora nie narusza ograniczeń gwarancyjnych

- pełna uniwersalność – urządzenie może być zainstalowane na każdej wtryskarce z kolanowym układem zamykania, niezależnie od jej producenta bądź od siły maksymalnej zamykania (wielkości maszyny)

- przetwarzanie danych pomiarowych w bezpośredniej bliskości samego układu pomiarowego (tensometru), co pozwala uniknąć wpływu jakichkolwiek zakłóceń na wyniki pomiaru. Dopiero gotowe dane w postaci cyfrowej transmitowane są do jednostki głównej

- każda z jednostek pomiarowych ma funkcję autozerowania, dzięki czemu urządzenie może pracować bez konieczności okresowych interwencji technicznych producenta lub serwisu

- pomiar pracy/obciążenia kolumn jest ciągły (obejmuje 500 próbek pomiarowych na cykl), co pozwala na dynamiczną analizę poprawności pracy układu

- elementy pomiarowe (tensometry) zamontowane są w sposób trwały, co uniemożliwia jakiekolwiek ich przesunięcie i utratę precyzji pomiaru.

Dlaczego MONITOR,

a nie inne rozwiązania?

Na rynku pojawiają się urządzenia o podobnej (choć mocno

ograniczonej) filozofii działania. Ich sprzedawcy szczycą się uniwersalnością osiągniętą dzięki

nietrwałej instalacji elementu pomiarowego (głównie ekstensometrów) do kolumny maszyny (najczęściej

jest to chwyt magnetyczny).

Niestety wprowadzają odbiorców w błąd: żaden z nich nie

wspomina o błędach pomiaru, jakie taki sposób instalacji powoduje. W rzeczywistości działanie

takiego układu już na wstępie obarczone jest błędem pomiaru rzędu

10%-20%.

Dlaczego?

Bo dokładność pomiaru oparta jest o założenie (!!!), że uchwyt magnetyczny traktowany jest jako punktowy i ze pod magnesem kolumna nie wydłuża się. Jest to założenie z gruntu fałszywe, tak naprawdę nie wiemy, na jakiej długości kolumny mierzymy jej wydłużenie, a ten właśnie pomiar jest kluczowy!!!

Wspomniana niedokładność

dotyczy kolejnych pomiarów oraz różnic pomiarów pomiędzy kolumnami. Nie można też zapominać, że w

ten sposób zamontowane urządzenie nie nadaje się do ciągłej pracy. Przeszkadza ono w codziennym

użytkowaniu maszyny oraz narażone jest na poważne uszkodzenia mechaniczne.

Jedynym

rzetelnym i skutecznym rozwiązaniem tego problemu jest zastosowanie tensometrów trwale i

bezpośrednio powiązanych z podłożem, którym są badane kolumny. Oczywiście taki układ pomiarowy musi

być odpowiednio chroniony mechanicznie, żeby wykluczyć przypadkowe jego uszkodzenie podczas

codziennego użytkowania maszyny (zmiany form itd.).

Warto też pamiętać, że tylko ciągłe monitorowanie układu kolumn daje nam pewność ich bezpieczeństwa.

Dla zainteresowanych przygotowaliśmy niezwykle korzystne

oferty, zapraszamy do kontaktu!